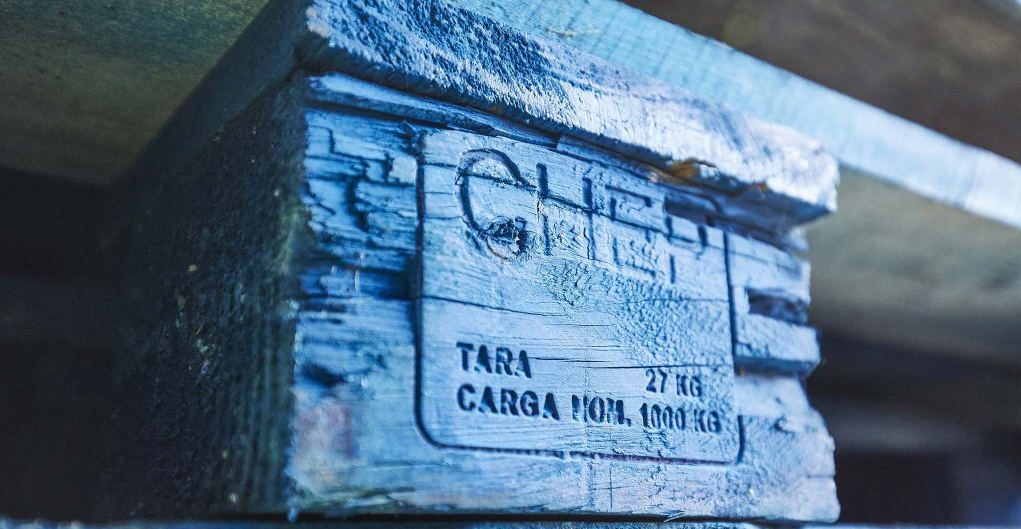

CHEP, 37 ans d’innovation continue et durable au service de la gestion de palettes

Depuis l’ouverture de son premier centre de services de tri et de réparation de palettes à Lille en 1981, CHEP France n’a cessé d’innover pour offrir le meilleur de la location-gestion de palettes à ses clients de la grande consommation.

CHEP France s’appuie aujourd’hui sur 27 centres de services dans l’Hexagone. Qu’ils soient gérés en propre ou sous-traités, ces sites sont de véritables laboratoires d’innovation et de performance sur les plans technologiques (automatisation, robotisation), logistiques (mutualisation transport, centres de service intégrés) ainsi qu’en matière de qualité et de développement durable. Son tout premier centre de services de réparation de palettes a été inauguré en 181, sur le port de Lille. En 1984, il est transféré à Templemars (Nord) qui bénéficie d’un positionnement stratégique, au carrefour des flux domestiques et des flux exports internationaux. Puis, au fil des années et de la croissance des activités logistiques de ses clients, CHEP France s’inspire de Templemars et ouvre de nouveaux centres de services en partenariat avec des prestataires. Aujourd’hui, avec Templemars qu’il gère en propre et ses 26 sites sous-traités, CHEP France pilote un réseau de 27 centres de service de tri, de réparation et de reconditionnement de palettes à travers l’Hexagone.

Ils recensent 23 sites automatisés ou semi-automatisés, lesquels traitent 95% du volume de palettes reconditionnées. Cette vague d’automatisation s’inscrit dans la stratégie de CHEP de réduire la pénibilité des tâches pour les opérateurs. Alors que dans une usine de palettes classique, 50 % de l’activité est réalisée par le biais de manutentions humaines, l’objectif de CHEP France est de s’appuyer sur la technologie pour assister au mieux les opérateurs dans leurs activités et pour qu’aucune palette (environ 25 kg) ne soit soulevée manuellement. En outre, ces systèmes automatisés permettent à CHEP de gagner en qualité de service et de proposer à ses clients des processus standardisés et efficaces. Ainsi, une palette présentant des défauts critiques sera automatiquement rejetée par le contrôle qualité.

Templemars, un centre de services d’envergure, vitrine technologique du savoir-faire industriel de CHEP France

Il est le fer de lance technologique du savoir-faire industriel de CHEP en matière d’inspection, de tri et de réparation de palettes, maillon indispensable des secteurs de la logistique, du transport et de la supply chain. Créé en 1984, il est le plus ancien mais aussi le plus important du réseau de CHEP France en termes de volumétrie. 15 % des palettes traitées sur un centre de services CHEP France passent par Templemars. Il emploie, en fonction de l’activité, entre 85 et 100 collaborateurs, accueille 100 camions par jour, dispose d’une surface de stockage de 144 000 palettes, traite 5 millions de palettes par an pour 265 clients, dont 41 dans le secteur des fruits et légumes. Sur le plan technologique, il se classe dans le top 3 européen des centres de services CHEP les plus en pointe. Les opérations de tri y sont 100 % automatisées tandis que les opérations de réparation sont semi-automatisées ou pilotées par robot. Dans les années futures, l’ambition est d’automatiser 100 % des opérations de réparation ainsi que le chargement et le déchargement. Deux machines dotées de la technologie d’imagerie digitale automatisée (ADI) assurent à la fois l’inspection et le tri des palettes. En fonction de leur état, les palettes sont stockées avant réexpédition chez un client, recyclées ou réparées. La machine de tri des palettes grand format 80×120 et 100×120 peut traiter jusqu’à 1200 palettes à l’heure (contre 700 palettes avant l’automatisation). La machine de tri dédiée aux petits formats (palette bois métal 80×60 et 100×60) peut traiter jusqu’à 300 palettes à l’heure. Installée sur Templemars début 2017, cette machine est la première du genre en Europe. Grâce à ces nouveaux équipements, le site de Templemars affiche une capacité moyenne de 950 pal /h (contre 600 pal/h en 2013).

Plus de 3 millions d’euros d’investissement et une productivité dopée depuis 2013

> Pour télécharger le communiqué de presse, cliquez ici